Créer du temps: 01/27/2019

L’impression 3D est bien plus que la simple impression sur une machine, il s’agit d’un processus en plusieurs étapes qui commence par un modèle 3D sur un ordinateur et se termine par une pièce élégante aux dimensions parfaites. Ce guide vous guidera à travers chacune des étapes nécessaires à la production d'une pièce imprimée en 3D de qualité industrielle. Le processus n’est pas aussi complexe que certains l’imaginent et peut se résumer en environ 15 étapes. Jetons un coup d'oeil à chacun d'eux à tour de rôle.

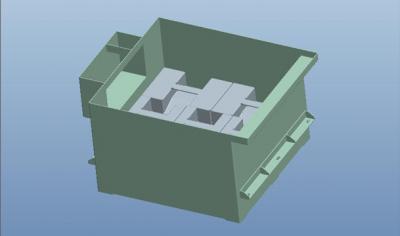

Avant toute impression, un modèle 3D détaillé est requis. Ceci est similaire aux techniques traditionnelles telles que l'usinage CNC, mais il existe des différences majeures dans la façon dont les fichiers sont préparés et le type d'analyse requis. Le fichier est importé dans un logiciel de modélisation 3D et, après une période d'analyse, une réunion aura lieu pour discuter des optimisations. Ces modifications sont généralement très petites et visent à faciliter l’impression du modèle. Parfois, l'impression d'une pièce entièrement solide est indésirable en raison de son poids et de son gaspillage. Le technicien ajoute alors des trous de drainage au modèle 3D, ce qui permettra à la résine non polymérisée de s'écouler, donnant une pièce légère et creuse.

Rendu du dessin pêché

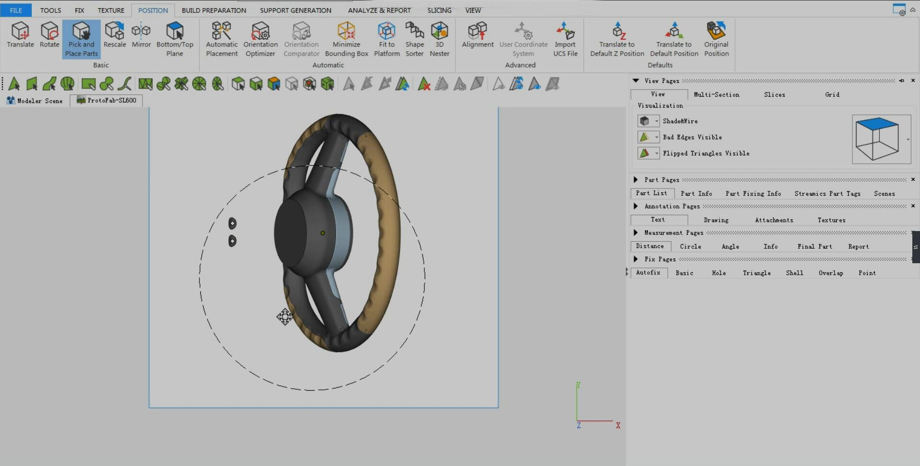

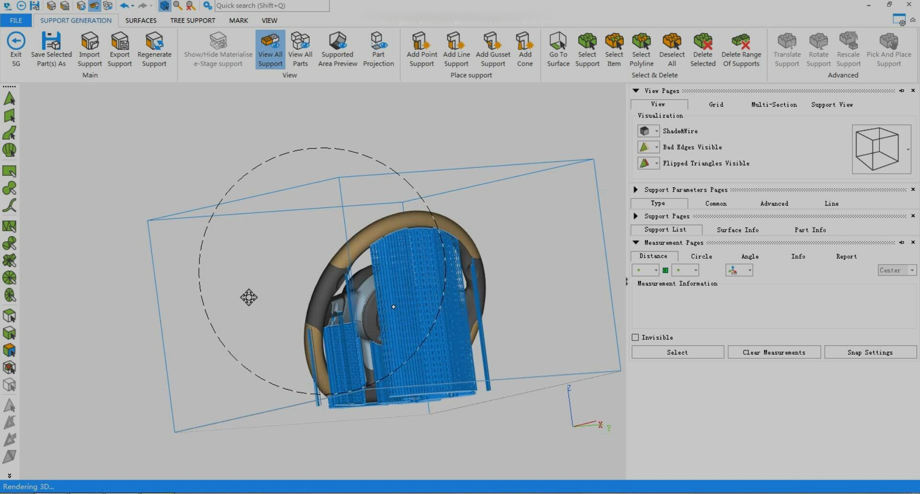

L'orientation de la pièce dans la chambre de construction est très importante et détermine la quantité et la position des structures de support. Il faut donc en décider rapidement. Habituellement, la pièce sera positionnée de sorte que les supports soient généralement du côté le moins visible, par exemple l’arrière ou le bas. Il est souvent préférable d’incliner la pièce à environ 45 degrés, car cela facilite la tenue du support. Des parties plus verticales seront moins stables et nécessiteront donc davantage de matériau de support.

Traitement de la pièce

Les calculs nécessaires pour déterminer l'emplacement exact des supports sont extrêmement complexes et sont mieux exécutés par le logiciel. Les supports générés par logiciel ne sont généralement pas mauvais et feront le travail, bien qu'il soit préférable que des techniciens qualifiés effectuent des ajustements en fonction de leur expérience.

Logiciels générés

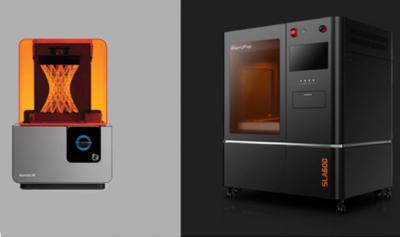

Comparées à d'autres technologies telles que l'usinage CNC, les imprimantes 3D SLA nécessitent très peu de préparation. La plate-forme de construction est installée et le réservoir est rempli de résine. Souvent, la surface de la résine nouvellement remplie contient de la mousse ou des bulles, il faut donc la retirer. Ensuite, la lame de recouvrement de la machine passe lentement sur la résine pour s’assurer qu’elle est au niveau.

Écumer les bulles de surface

Pendant ce temps, le modèle 3D traité avec tous les supports est enregistré sous forme de fichier au format SLC et transféré à la machine via une clé USB. Une fois chargé sur la machine, il est vérifié de près par l'équipe d'impression et l'orientation d'impression finale est définie.

Le fichier est transféré sur la machine à l'aide d'une clé USB

Une fois que tout est préparé, il est temps d'imprimer et de commencer la production. Nous avons couvert les détails techniques du fonctionnement de l'impression SLA dans d'autres articles. Par conséquent, si vous êtes intéressé par la mécanique de la polymérisation de la résine, couche par couche, vous en saurez plus ici . Le processus est autonome et aucun membre du personnel n’a besoin de le surveiller de près ni d’apporter une contribution quelconque au cours de l’impression. Le temps d'impression est déterminé par un grand nombre de facteurs, notamment la taille et la complexité de la pièce, les matériaux utilisés, l'orientation, la taille de la couche, etc. Les constructions industrielles durent souvent plus de 24 heures mais sont généralement plus rapides que le processus de production CNC équivalent. Une fois l'impression terminée, la plate-forme de construction remonte automatiquement dans sa position d'origine et la pièce finie émerge de la résine.

Le laser à la surface de la résine

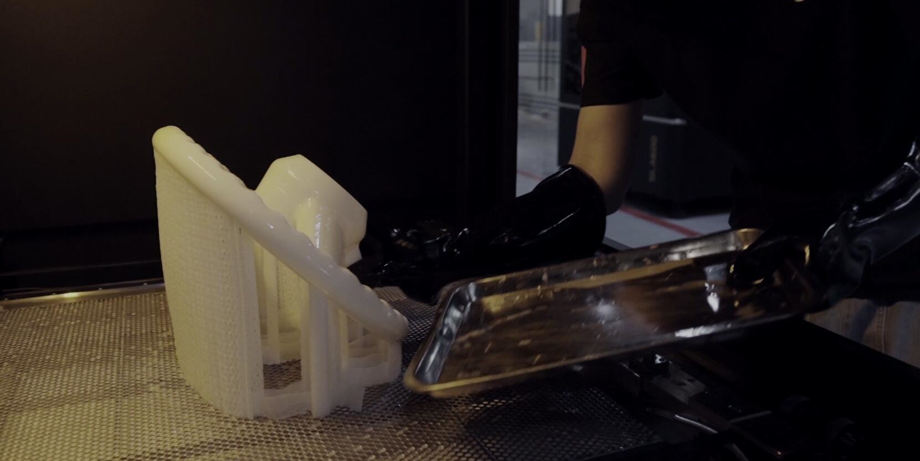

Lorsque la pièce est en cours d'impression, elle n'est pas en contact direct avec la plate-forme de fabrication, car cela affecterait la finition. Au lieu de cela, le matériau de support est imprimé directement sur la grille grillagée de la plate-forme de construction, puis la pièce elle-même est imprimée sur ces supports. La plate-forme de construction est une grille de sorte que la résine liquide puisse y circuler. Une fois la pièce terminée, elle doit être retirée de la plate-forme de construction, ce qui nécessite l'utilisation d'un grattoir et d'un peu de force. Endommager la base n’est pas un problème car ce matériau est sur le point d’être enlevé.

La pièce finie toujours collée à la plate-forme d'impression

Une fois retirée, la pièce est portée dans les bains d’alcool. Ceux-ci sont conservés dans une pièce séparée dans des conditions contrôlées et le manipulateur doit porter une protection intégrale. Le lavage à l’alcool a pour objectif d’éliminer toute trace de résine non polymérisée à la surface de la pièce et de faciliter l’élimination du matériau support. Il y a trois bains d'alcool et la partie passe à tour de rôle. Dans le premier bain, il est simplement plongé dans l'alcool et lavé doucement. Dans le second bain, le matériau de support est cassé à la main et un brossage a lieu pour éliminer davantage les résidus qui pourraient encore être présents. Dans le troisième bain, le brossage est un peu plus vigoureux. Une fois le lavage terminé, la pièce est soigneusement soufflée à l'air.

Brosser avec de l'alcool

La partie desséchée est ensuite placée sur un banc et le personnel enlève le matériau de support le plus têtu. Cela nécessite des outils pointus, un peu d'adresse et de patience. Le but est de laisser une surface lisse sans endommager la pièce. Une fois que le dernier morceau a été enlevé, c'est le moment du premier tour de ponçage. Il s'agit principalement de lisser les aspérités causées par le retrait du matériau de support et de préparer la pièce à la post-cuisson.

Nettoyer les trous de drainage

Nous avons un article consacré à la post-cure qui explique en détail pourquoi cette étape est nécessaire et comment elle fonctionne. En termes simples, les pièces SLA fraîchement imprimées n’ont pas encore atteint le niveau maximum de polymérisation et nécessitent une période supplémentaire de polymérisation. Pour certains matériaux, cela n'est pas absolument nécessaire, mais la plupart des matériaux sont considérablement améliorés en leur laissant une courte période de temps dans un four à UV. Il est important que la pièce reçoive un traitement uniforme afin que le four soit équipé d'un plateau tournant et que des ampoules UV l'entourent.

Au four de cuisson

En industrie, la précision de l'impression 3D est cruciale. Il est donc important de faire preuve de diligence raisonnable en matière de contrôle de la qualité. Spécifiquement, il est nécessaire de confirmer que les dimensions de la pièce imprimée sont dans les tolérances requises par rapport au modèle 3D d'origine. Pour obtenir les mesures les plus précises possibles, nous utilisons un bras robotique télécommandé. Nous utilisons également une caméra microscopique pour prendre des images de la surface de la pièce et vérifier leur rugosité ou leurs inégalités.

Filing dans les trous de drainage

Il est maintenant temps qu'un autre tour de ponçage ait lieu et si la caméra microscopique identifie des zones particulièrement rugueuses, la ponceuse peut se concentrer sur celles-ci. Le but principal de ce tour de ponçage est de préparer la pièce à la peinture.

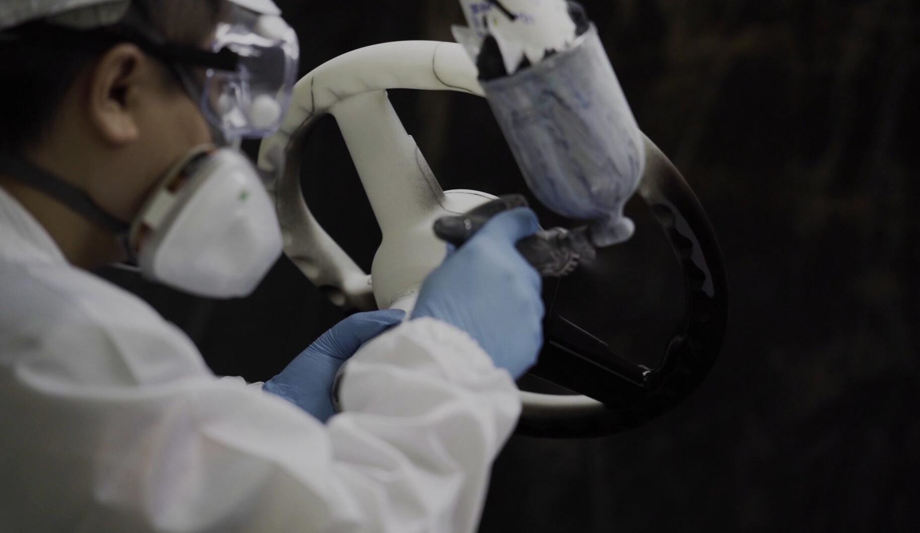

La peinture se déroule en plusieurs étapes. Tout d’abord, une sous-couche est pulvérisée sur la partie fraîchement poncée. Une fois que la peinture a séché, un nouveau tour de ponçage intense est effectué pour que la surface soit aussi lisse que possible avant l'application de la couche principale. En fonction de la pièce et de la finition requises, il peut exister plusieurs cycles de peinture et de ponçage de la sorte jusqu'à l'obtention de l'effet souhaité.

Poncer le sous-poil

La peinture est l’une des parties les plus intensives du processus, et c’est particulièrement le cas lorsque plusieurs couleurs sont requises. Il est essentiel que la peinture soit appliquée uniformément et il est très facile d'appliquer la peinture plus épaisse sur certaines zones que d'autres. Cette étape est donc mieux réalisée par du personnel expérimenté. Il est également important d'éviter les bulles et la poussière. La peinture a donc toujours lieu dans des conditions de laboratoire. Dans le cas de pièces multicolores, du ruban de masquage doit être appliqué au fur et à mesure que les différentes couleurs sont pulvérisées. Comme vous pouvez l’imaginer, c’est un travail extrêmement détaillé et fastidieux et il n’est pas facile d’obtenir un contraste parfait.

Pulvérisation sur la couche de finition

Une fois la couche de finition appliquée, la surface est polie jusqu'à obtenir un brillant attrayant. Un polissage efficace prend plus de temps et d’habileté que vous ne le pensez, mais les résultats obtenus sont époustouflants.

L'article fini

L'ensemble du processus, du début à la fin, ne prend généralement que 2 à 3 jours, ce qui est beaucoup plus rapide que les solutions traditionnelles. Si vous souhaitez en savoir plus sur les avantages de l’impression SLA 3D, nous serions ravis de vous entendre!