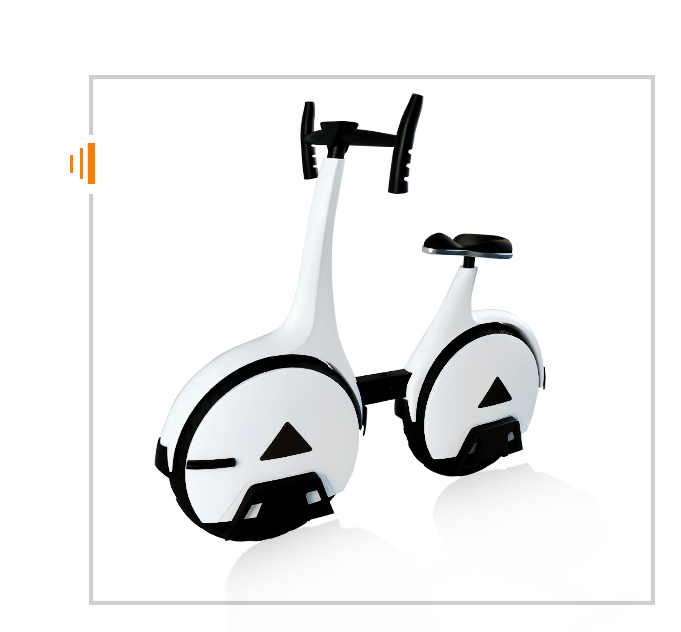

Bi-Uni Convertible SLA Impression 3D Vélo

Nom du modèle: vélo bi-uni convertible

Matériau: Résine photoréactive ProtoFab C101

Technique de production: Impression 3D SLA

Délai d'exécution: 3 jours

Précision: 0.01 mm

Délai d'exécution: 3 jours

Besoins du client: construction solide, post-production de haute qualité

Contexte du projet

Le comité organisateur des Prix du design industriel de l’ensemble du détroit de 2017 nous a contactés pour nous demander de fournir une production de prototypes professionnelle à chacun des concurrents. Avec des modèles de haute qualité produits pour chacun des produits participants, il leur serait beaucoup plus facile de montrer leur innovation et leur design ingénieux.

Les créateurs de ce vélo nous ont contacté et nous ont envoyé leur design impressionnant. Leur pensée était que, malgré les avancées technologiques considérables réalisées au cours des dernières décennies, la conception des vélos n’a guère changé. Ce projet cherchait à remédier à cette situation en repensant complètement ce à quoi devrait ressembler un vélo et son fonctionnement. La conception de la roue a été inspirée par celle d’un scooter à équilibrage automatique. Le vélo peut être divisé en deux pour former deux monocycles à équilibrage autonome. La possibilité de scinder en deux parties facilite également le stockage et augmente considérablement la portabilité. Bien sûr, il peut toujours être utilisé normalement en vélo, mais sa capacité à se convertir en monocycle à auto-équilibrage est ce qui le distingue des autres.

Analyse de projet

Après avoir reçu les dessins et les exigences du client, notre équipe de conception a commencé rapidement leur analyse, en évaluant la faisabilité du projet et en discutant des modifications mineures à apporter à la construction. En raison de la complexité de la conception, il a été décidé que l’usinage à commande numérique entraînerait des coûts excessifs en matériaux, en équipement et en main d’œuvre, ainsi qu’en prenant trop de temps. Pour cette raison, notre équipe a choisi l’impression SLA 3D comme voie à suivre pour le projet. Non seulement cela serait beaucoup plus rapide que la CNC, mais le post-traitement serait plus simple. Ci-dessous, le dessin que le client nous a envoyé.

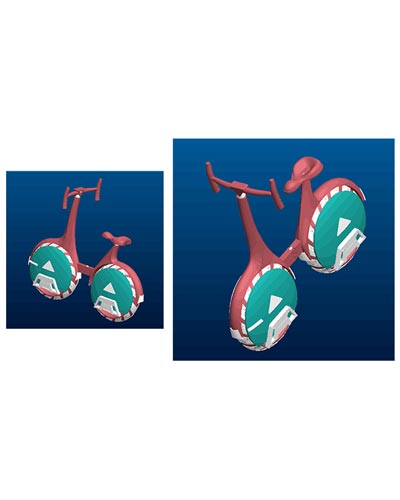

Ventilation et analyse

Parce que nous avions décidé d’utiliser l’impression 3D pour la production du modèle, il était nécessaire de procéder à une décomposition complète de la conception et à une analyse complète des relations entre chacune des pièces. S'il y avait un problème mineur avec même la plus petite des pièces, la conception entière pourrait être compromise

Exigences de finition strictes

Le polissage, la peinture et le collage de haute qualité ont tous été déterminants pour la réussite ou non de la conception. Le polissage et la peinture, en particulier, étaient inhabituellement complexes et nécessitaient plusieurs étapes pour obtenir l’effet désiré.

Assemblée maladroite

En raison de ce modèle contenant un très grand nombre de petites pièces, l’assemblage était un véritable casse-tête. S'assurer que l'assemblage final était solide était notre priorité absolue.

Solutions

Une analyse

Avec une conception aussi complexe comprenant autant de petites pièces, il était nécessaire de diviser le modèle en plusieurs sections avant l'impression, qui seraient ensuite imprimées séparément et ensuite assemblées. À l'aide d'un logiciel, nous avons pu optimiser le processus d'assemblage et vérifier tout problème potentiel lié à la conception. Les images ci-dessus montrent les résultats de notre analyse informatique avec le modèle divisé en différentes sections, chacune étant représentée par une couleur différente.

Finition de précision

Ponçage

Bien que les pièces imprimées SLA 3D soient d'une qualité extrêmement élevée, il convient de noter que des arêtes et des imperfections mineures subsisteront lors du retrait initial du modèle de l'imprimante. Cependant, ceci peut être efficacement traité en polissant avec du papier de verre. Avant cela, il est nécessaire de laver les pièces à l’alcool et d’enlever les structures de support nécessaires à l’impression. Le ponçage commence avec du papier de verre grossier et devient progressivement plus fin (400 à 1500) jusqu'à ce que les pièces soient lisses. En raison de la conception comportant un nombre élevé de petites pièces, nous avons décidé qu'il était préférable d'utiliser le polissage manuel.

Couche

Une fois le ponçage terminé, nous avons dû utiliser notre équipement de peinture avancé pour appliquer rapidement une sous-couche de peinture sur chacune des pièces. Il s'agit d'une tâche extrêmement exigeante, car il est nécessaire d'ajuster constamment la pression de la peinture en aérosol, de veiller à ce que la peinture soit appliquée avec précision et en même temps de s'assurer que la tâche est terminée à grande vitesse. La clé est le mouvement de la main, un seul mouvement de 30 cm sans arrêt ni ralentissement. Si le mouvement n'est pas constant, la peinture sera appliquée de manière inégale. Nous avons d'abord appliqué la sous-couche afin de mieux vérifier les défauts avant que la couleur ne soit complètement ajoutée. Chaque détail doit correspondre exactement aux exigences pour réussir l'inspection. Après l’application de cette première couche, on laisse reposer les pièces pendant un moment pour laisser sécher la peinture. La prochaine étape est un autre cycle de polissage, cette fois plus délicat et détaillé.

Top coat

Une fois le polissage terminé, il est temps d'effectuer un autre lavage afin de préparer la couche de finition. Chaque pièce est peinte avec soin selon les spécifications du client.

Assemblée

Imprimer le modèle en sections signifie que l’assemblage est nécessaire à la fin. Avec autant de petites pièces, le nombre d'endroits nécessitant un collage est important, ce qui constitue à nouveau un défi pour notre équipe expérimentée. Nous utilisons une colle spéciale pour fixer solidement et précisément chaque pièce à la position correcte. Il faut un peu de temps pour mettre en place chaque endroit et s’assurer que la pièce est collée fermement. Comme il s’agit de la dernière étape du processus, il est absolument essentiel de tout mettre en place.

Détail parfait

À ce stade, nous étions prêts à sceller le modèle dans son emballage et à l'envoyer au client. Le client était très satisfait du résultat final et impressionné par le standard d'impression 3D. Du début à la fin, le projet a duré 3 jours et, tout au long de notre travail, nous avons tout mis en œuvre pour réduire les coûts pour le client tout en maintenant nos normes élevées. Le modèle imprimé a répondu à toutes les attentes de nos clients, de la précision des détails à la qualité des finitions.

Modèle fini

À mesure que l’impression 3D devient plus sophistiquée, la science des matériaux progresse également et le nombre de possibilités ne cesse de croître. Si vous souhaitez en savoir plus sur les solutions d'impression 3D proposées par ProtoFab et sur leur application à différentes industries, ou si vous avez un projet similaire à celui décrit ici, n'hésitez pas à nous contacter!