Créer du temps: 01/11/2019

La précision est l’une des caractéristiques essentielles que vous attendez d’une imprimante 3D, en particulier des imprimantes SLA, réputées pour leur degré de précision élevé. Si une imprimante SLA ne peut pas reproduire un modèle avec une précision suffisante, sa tâche principale a échoué. Cependant, atteindre un très haut degré de précision n’est pas chose aisée, et de nombreux petits facteurs peuvent tous contribuer à produire une pièce très éloignée du modèle original.

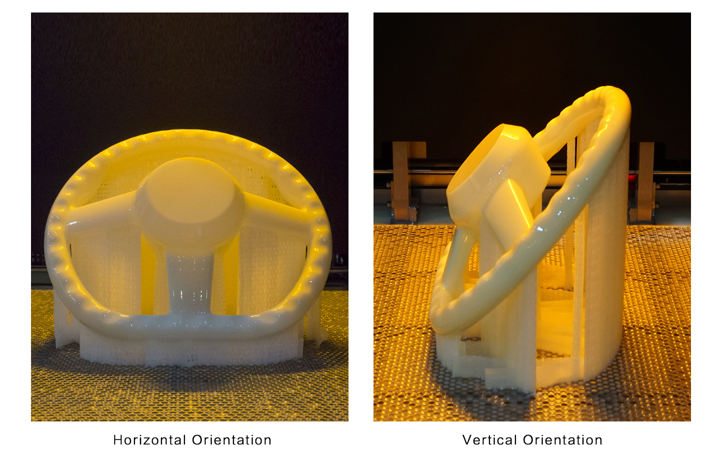

Un volant imprimé par le ProtoFab SLA600

Avant de commencer, clarifions rapidement ce que nous entendons par exactitude et distinguons-le du concept de résolution associé. En impression 3D, la précision décrit en quoi une pièce diffère de sa forme souhaitée. Il peut s’agir d’une moyenne de l’écart total sur l’ensemble de la pièce ou du point où l’écart était le plus élevé. Par exemple, une pièce imprimée peut être scannée et présente un écart dimensionnel moyen (écart physique par rapport au modèle d'origine) de 0,050 mm et un écart maximal de 0,15 mm. Cela diffère de la résolution, qui décrit le niveau de détail que l'imprimante peut théoriquement produire en fonction de ses spécifications. Une haute résolution ne se traduit pas toujours par une grande précision et les chiffres peuvent souvent être trompeurs. Il n'est pas rare que des machines haute résolution produisent des pièces extrêmement imprécises. C'est pourquoi les fabricants expérimentés attachent beaucoup plus d'importance à la précision qu'à la résolution, en particulier dans les secteurs où les détails sont essentiels. Examinons de plus près dix des principales causes d’inexactitude dans l’impression SLA 3D.

Peut-être le plus grand déterminant de la précision est-il le niveau de contrôle mécanique d’une imprimante. Cela concerne la précision du mouvement des divers mécanismes, y compris les miroirs, le galvanomètre et la plate-forme de construction. Si l'un de ces problèmes ne correspond pas parfaitement à la demande du logiciel, des divergences risquent de se produire. Du point de vue de l'utilisateur, il n'y a pas grand-chose à faire à ce sujet, la précision des mouvements provient de la qualité des pièces et de la qualité de leur assemblage. Les imprimantes de bureau éprouvent de grandes difficultés à cet égard, car la qualité des imprimantes industrielles haut de gamme est incomparable. Les imprimantes industrielles à faible coût permettent également de réduire les coûts en utilisant des composants moins chers. Avoir des composants de faible qualité ne signifie pas seulement que le contrôle mécanique est compromis dès le départ, mais il diminuera également avec le temps, à mesure que les pièces s'usent.

Toute imprécision dans les composants ou l'assemblage d'une imprimante est transmise aux pièces imprimées.

La nature spécifique de l'inexactitude dépend de la pièce présentant des problèmes. Par exemple, l'origine des erreurs sur le zaxis est différente de celle sur l'axe xy. Les erreurs sur l'axe xy sont généralement dues à des problèmes avec le miroir de balayage (qui dirigent le faisceau vers un point spécifique de la couche). Cette partie est essentielle à la précision et la moindre erreur de mouvement peut entraîner des écarts importants. La précision sur l'axe z dépend principalement du mouvement de la plate-forme de construction lorsqu'elle descend (ou monte dans les modèles de bureau) couche par couche. Le mouvement de la plate-forme de construction est contrôlé par une longue vis qui doit tourner suffisamment pour que la plate-forme se déplace à la hauteur exacte de la couche, généralement autour de 0,1 mm. Les problèmes de minute concernant la qualité de fabrication de cette vis sont transmis à la partie imprimée, généralement sous la forme de rugosité de surface. Il est également essentiel que la plate-forme de construction reste complètement parallèle à tout moment. Toute légère inclinaison conduira à des inexactitudes, parfois sous la forme d'un effet de décalage sur toute la partie.

Etant donné que le SLA utilise de la résine et non des thermoplastiques en fusion, l'effet de retrait et de déformation du matériau est beaucoup moins sévère que dans les techniques d'impression à base de filament. Cependant, cela ne signifie pas que SLA ne va pas sans ses propres problèmes de déformation. L'impression 3D à base de résine souffre généralement d'un certain affaissement. Bien que la résine soit durcie par exposition au laser, elle ne le devient pas complètement en ce bref instant. Le matériau n'atteindra sa résistance maximale qu'une fois placé dans un four de séchage UV pendant le post-traitement. Cela ne veut pas dire qu'avant le post-traitement, le matériau est faible ou non durci, il n'est tout simplement pas à la hauteur de son état de charge maximale. Ce n'est pas un problème pour les zones bien supportées de la pièce, mais s'il y a des sections qui sont longues, minces ou qui manquent de support, un affaissement peut survenir. Cet affaissement est généralement microscopique, mais comme il se produit une couche à la fois, l’effet peut être cumulatif, ce qui entraîne des écarts dimensionnels notables. Cet effet est affecté par la résine utilisée. Certains matériaux plus résistants ne souffriront pas du tout, mais les matériaux flexibles sont particulièrement sujets au problème. C'est pourquoi le matériel d'assistance est si important dans les contrats de niveau de service et si le logiciel ne place pas les supports de la manière la plus optimale possible, la précision sera sérieusement compromise.

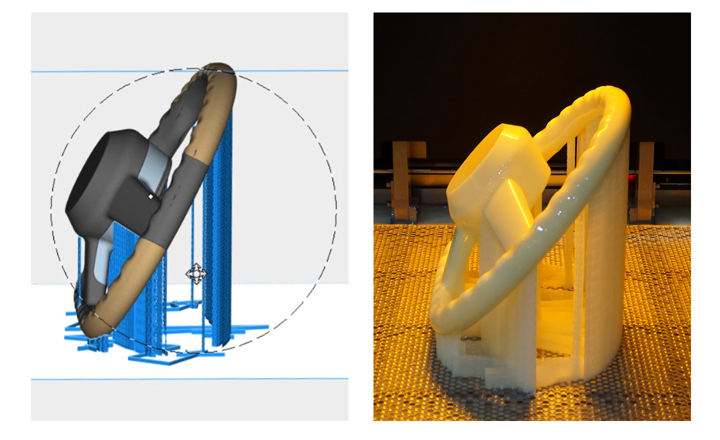

Les supports sont généralement générés à un angle de 45 ° par rapport à la pièce

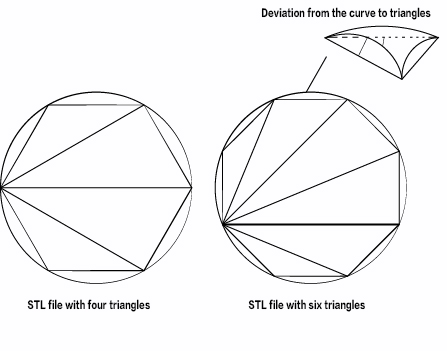

Même si le contrôle mécanique d'une imprimante était parfait et que les matériaux étaient parfaits, les pièces ne seraient toujours pas produites à 100% avec précision. En effet, les aspects pratiques de la modélisation CAO limitent le niveau de détail d'une pièce. La modélisation STL utilise un nombre fini de triangles pour créer la forme d'une pièce. Cette méthode pose peu de problèmes lors de la recréation de surfaces planes, mais toute courbe est physiquement impossible à représenter parfaitement. Un très grand nombre de triangles pointus est utilisé pour approcher au mieux la courbe, mais au niveau microscopique, elle n'est pas du tout lisse. Plus le nombre de triangles utilisés est élevé, meilleurs sont les détails, mais cela peut poser des problèmes de taille et de temps de traitement. La technologie et les logiciels modernes permettent de résoudre ce problème beaucoup mieux que par le passé. À ses débuts, la puissance de calcul des accords de niveau de service était une limitation très sérieuse.

Plus le nombre de triangles utilisés dans un fichier STL est grand, plus les surfaces courbes sont recréables.

Comme indiqué dans cet article comparant les imprimantes de bureau aux imprimantes industrielles, l'orientation de l'impression est très importante. Dans la plupart des machines SLA de bureau, la pièce est imprimée à l'envers, ce qui signifie que la majeure partie est suspendue pendant le processus de construction. Cela peut être contré dans une certaine mesure par un matériau de support supplémentaire, mais il y aura toujours un affaissement du matériau en raison de la gravité. Cependant, la direction dans laquelle la pièce est imprimée n'est pas la seule à être importante; son orientation dans la chambre de construction est également un facteur à prendre en compte. Tout d'abord, il y a le problème de la surexposition à traiter. C’est à ce moment que la lumière du laser traverse la couche actuelle et guérit partiellement une partie de la résine. Cet effet est nettement pire lorsqu'un matériau transparent ou semi-transparent est utilisé. Il est également vrai que certaines couleurs absorbent mieux les rayons ultraviolets que d’autres, de sorte que les pièces utilisant des matériaux bleus, verts ou jaunes en souffriront moins, tandis que d’autres couleurs comme le rouge ou le gris en souffriront davantage. Ce problème peut être résolu dans une certaine mesure en positionnant la pièce de manière stratégique dans la chambre de construction par rapport au laser, de sorte que le faisceau ne soit pas aussi souvent projeté sur un autre matériau non polymérisé. En plus de la lumière, problème de légères flexions autour de la pièce imprimée. Cela peut également amener les rayons ultraviolets à atteindre des zones qu’ils ne devraient pas et entraîner une surexposition. Calculer la meilleure façon d’orienter une pièce afin de minimiser cet effet est extrêmement complexe, mais c’est quelque chose qui ne peut être ignoré si l’on souhaite obtenir une précision maximale.

L'orientation affecte à la fois la précision et la vitesse d'impression

En règle générale, plus l'épaisseur de la couche est fine, mieux c'est, car les couches minces offrent une résolution plus élevée. Toutefois, au-delà d'un certain point, ce n'est pas nécessairement le cas. Certaines études ont montré que pour des tailles de couche inférieures à 0,1 mm, des couches plus minces peuvent réduire la précision. Cela est dû à un certain nombre de facteurs. Pour la plupart des pièces, descendre en dessous de 0,1 mm n’offre aucun avantage réel en termes de détail et augmente simplement le nombre de couches. Plus de couches signifie plus de mouvement mécanique, ainsi les écarts de mouvement seront amplifiés. Les couches plus minces sont également légèrement plus susceptibles de se déformer, et le temps de construction plus long signifie qu'il faut plus de temps avant que la pièce puisse être complètement polymérisée dans un four UV. Les inexactitudes introduites par ces facteurs sont minimes, mais elles peuvent expliquer pourquoi l’utilisation d’une taille de couche de 0,05 mm produit parfois une pièce moins précise que celle utilisant des couches de 0,1 mm. Cela dit, utiliser des tailles de couche nettement supérieures à 0,1 mm conduira certainement à une pièce moins précise et provoquera des escaliers visibles.

Comme on pouvait s'y attendre, plus le faisceau est étroit, plus le niveau de détail est élevé. Un faisceau large entraînera des temps d'impression plus rapides, mais au détriment des détails et de la précision. Auparavant, le compromis était simple, mais de nos jours, il existe des imprimantes SLA (y compris celles proposées par ProtoFab) qui prennent en charge plusieurs tailles de faisceaux au cours de la même construction. Deux tailles de spot peuvent être configurées, une petite et une grande. La taille de spot la plus grande est utilisée pour les zones où les détails ne sont pas critiques. Accélérez donc le processus. Le petit spot est utilisé pour les zones telles que les angles ou les surfaces courbes. De cette façon, il est possible d'obtenir le meilleur des deux mondes, du moins dans une certaine mesure. Sans cette fonctionnalité, une certaine précision sera inévitablement sacrifiée. Et que l’équipement prenne en charge des tailles de faisceaux variables ou non, il est extrêmement important de sélectionner le diamètre de faisceau approprié pour chaque construction. Juger de la taille optimale du faisceau en fonction des exigences de la pièce nécessite de l'expérience et une compréhension approfondie de la technologie. Si ce paramètre est incorrect, cela entraînera sans aucun doute une perte de précision.

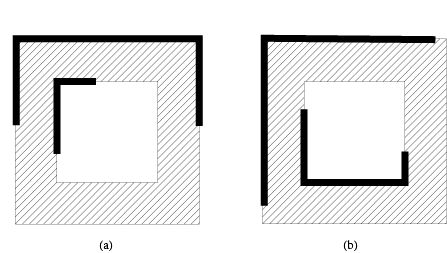

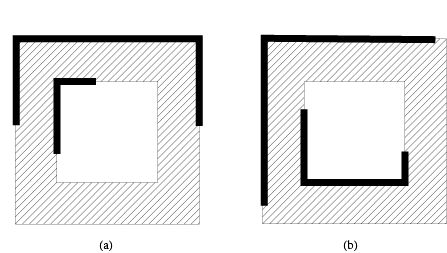

Dans l'image, la compensation de rayon n'est pas utilisée, alors que dans l'image B, elle est

En impression 3D industrielle, il est de la plus haute importance de conserver un environnement contrôlé. Comme mentionné ci-dessus, le gauchissement et l’affaissement sont un problème dans l’impression d’application de niveau de service et sont exacerbés par la chaleur et l’humidité. Toute fluctuation de ces valeurs au cours du processus d’impression affectera la sortie de la pièce. La résine est extrêmement sensible à la température. Pour l'impression 3D, il est important que la viscosité soit aussi basse que possible. Plus la température est élevée, moins la résine est visqueuse. Pour cette raison, il est important de garder la résine au chaud (et à une température constante). Cependant, il ne peut pas être trop chaud, sinon la pièce sera trop molle et instable. La zone de frappe se situe généralement autour de 38 degrés et toute divergence affectera la forme de la pièce. De plus, il est essentiel que la surface de la résine reste complètement plate à tout moment. S'il y a des vibrations ou même le moindre mouvement de l'équipement, la précision en sera sérieusement affectée.

La surface de la résine doit rester complètement plate en tout temps

La hauteur de balayage fait référence à la distance entre le centre de chaque point laser. Le faisceau ne se déplace pas dans un mouvement constant, il brille plutôt à des points spécifiques le long d'un parcours à des intervalles spécifiques. Il y a généralement un certain chevauchement entre chacun de ces endroits, sinon il y aurait de grands écarts entre chaque zone traitée. Le pas de balayage détermine le degré de chevauchement, ce qui a un effet profond sur la précision et la vitesse. Si le pas de balayage est faible, il y aura moins de résine non polymérisée sur les bords et les surfaces seront beaucoup plus lisses. Bien entendu, cela entraînera des temps d’impression plus longs car chaque numérisation sera plus longue. D'autre part, avoir un grand pas de balayage sera rapide mais entraînera des bords rugueux nécessitant beaucoup de ponçage.

Changer le pas de numérisation affectera la précision, la force et l'efficacité de la construction

La vitesse de numérisation est un autre paramètre fondamental qui influe sur la précision. Comme vous le savez peut-être, des vitesses de numérisation plus rapides entraînent une précision moindre, mais des temps d'impression rapides. Cependant, l'effet sur la précision ne devient généralement grave que lorsque des vitesses de balayage très rapides sont utilisées. Ce n’est pas non plus nécessairement le cas, les vitesses de numérisation lentes entraînant toujours une meilleure précision. Lorsque la vitesse de balayage est réglée trop lentement, il peut y avoir surimpression, car le faisceau reste trop longtemps à chaque point. Un mélange d'expérience et de calculs complexes est nécessaire pour définir la vitesse d'analyse appropriée pour chaque construction.

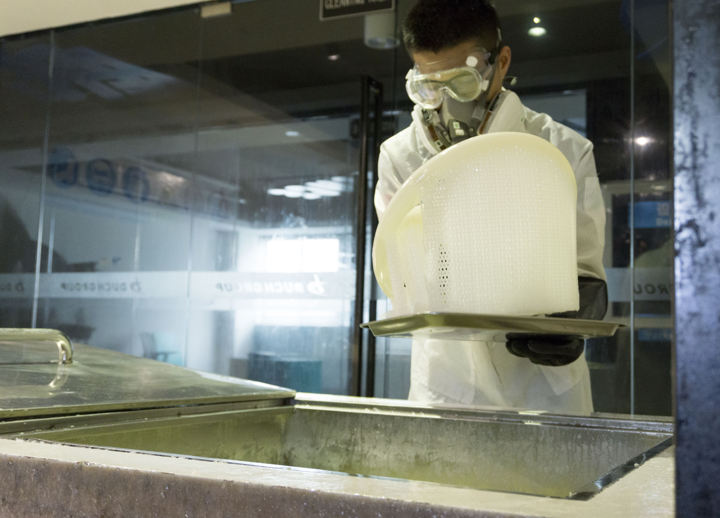

Le post-traitement nécessite souvent beaucoup d'expérience et de compétences

Une fois les pièces imprimées, un certain nombre de procédures de post-traitement sont nécessaires, notamment le lavage à l'alcool, le retrait du support et le ponçage. Ces tâches sont généralement effectuées manuellement et introduisent donc un risque d'erreur humaine. En raison de la nature de l’impression de contrat de niveau de service, les pièces fraîchement imprimées présentent généralement un degré de formation de nervures sur les bords (voir points 6 et 8). Par conséquent, il est nécessaire de poncer et de polir les pièces imprimées SLA et le niveau de ponçage est parfois assez rugueuse. Dans une industrie où les écarts sont mesurés en microns, l’homme grattant la pièce avec du papier abrasif grossier apporte inévitablement un certain degré d’imprévisibilité et une perte de précision. La force exacte utilisée est difficile à normaliser, de même que la durée. Les pieds à coulisse sont utilisés pour mesurer la surface à poncer, mais le processus est encore relativement inexact, en comparaison des mouvements hautement contrôlés de l’imprimante elle-même.

Il est préférable d'utiliser du personnel qualifié pour le lavage de pâtes

L'enlèvement du matériau de support est un autre aspect du post-traitement pouvant influer sur la précision. Cela doit être cassé ou pris manuellement à l'aide d'outils et il y a généralement des marques laissées. Celles-ci peuvent être poncées, mais comme discuté ci-dessus, cela compromet la précision. Il est préférable de faire appel à un personnel qualifié pour cette étape car il est facile de rayer ou d'endommager la pièce avec des outils tranchants ou de laisser des marques plus grandes que nécessaire. Pour réduire ces risques, l’idéal serait que le minimum de matériau de support soit utilisé tout en garantissant la stabilité de la pièce.