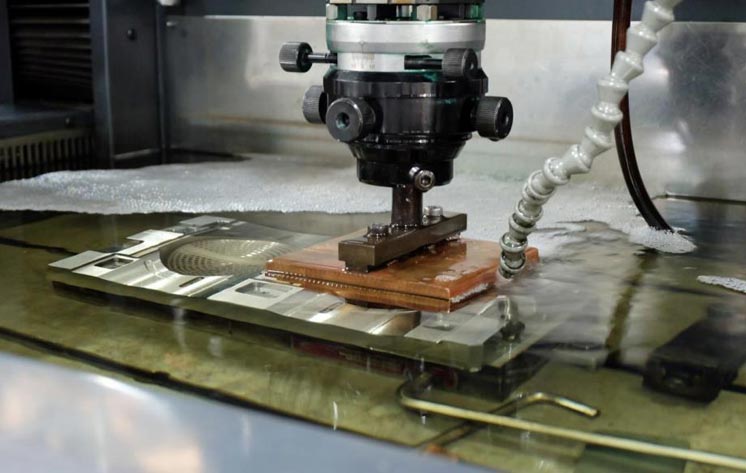

Création de moules: fraisage CNC, usinage par étincelage CNC, coupage de fil EDM

Technique de fabrication: moulage par injection

Matériau du moule: S136 traité thermiquement, dureté 48-52

Matériel d'outil: NAK80

Défis et solutions

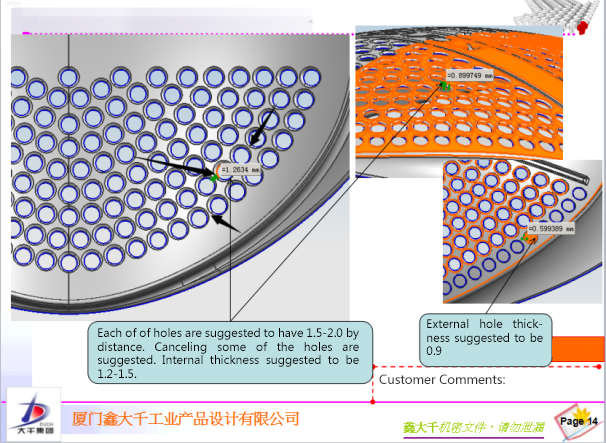

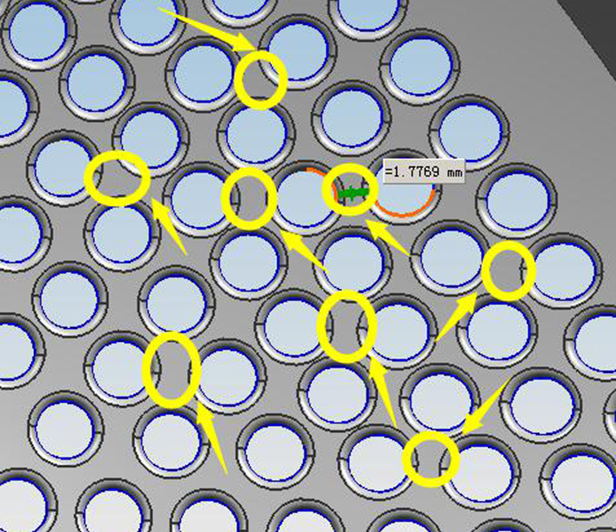

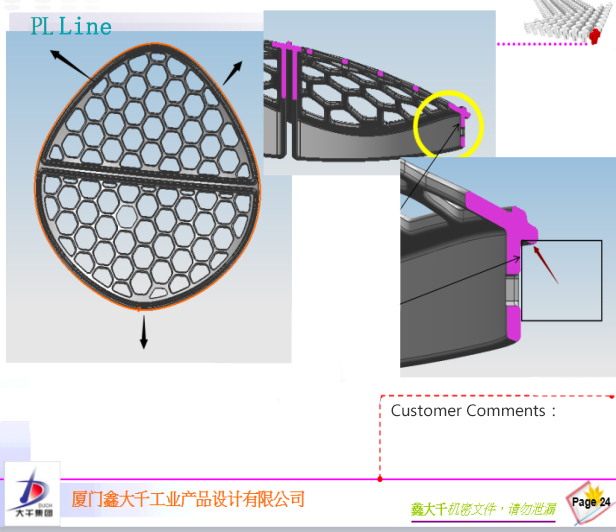

1. Le positionnement des trous posait un certain nombre de problèmes en production. Nous sommes retournés à l'équipe de conception et avons suggéré d'augmenter légèrement le rayon des trous et de les espacer un peu plus. Cela entraînerait également une réduction du nombre total de trous. Ces modifications mineures n'affecteront pas la fonctionnalité du masque, mais le rendraient beaucoup plus facile à produire, élimineraient les risques de défauts et amélioreraient les performances thermiques du masque.

2. Nous avons découvert que la conception d'origine allait entraîner une grande quantité d'air piégé, ce qui pourrait entraîner des défauts et des imperfections. L’équipe de moulage par injection a suggéré de mieux espacer les plus grands trous afin de lutter contre cela.

3. La conception d'origine comprenait une couverture interne qui, à notre avis, ajouterait une complexité inutile à la production. Afin de garder le processus aussi simple que possible, il a été recommandé de niveler la zone environnante, de simplifier le processus d’injection et de réduire les coûts.

Après avoir résolu les problèmes mineurs ci-dessus, nous avons ensuite avancé dans la production du moule. Pour l'insert de moule, nous avons choisi le S136 traité thermiquement avec une dureté de 48 à 52. Pour le cadre du moule, nous avons choisi 50C. Celles-ci ont ensuite subi des opérations de fraisage, de forage, de limage, de traitement thermique, de meulage, de découpe au laser CNC, de découpe au fil EDM, d’usinage par étincelle et de polissage. Ensuite, il était temps d'assembler et, enfin, l'injection.

Ce projet a mis en évidence la coopération étroite entre l’équipe de conception et l’équipe de production, qui ont pu surmonter un certain nombre de petits problèmes et produire un produit performant qui répondait à toutes les exigences. Le masque s’est très bien vendu en Chine et ailleurs en Asie, et la demande continue de croître. Nous apprécions les défis et ce projet a été l’un des plus satisfaisants sur lesquels nous avons travaillé. Si vous avez un projet similaire exigeant des solutions professionnelles et innovantes, nous aimerions avoir de vos nouvelles.